- Autor Curtis Blomfield [email protected].

- Public 2023-12-16 21:01.

- Última modificación 2025-01-24 08:53.

La detección de defectos capilares es un método que se basa en la penetración de ciertos componentes líquidos en el defecto superficial del producto bajo la influencia de la presión capilar. Como resultado, el contraste de luz y color de las áreas defectuosas aumenta en relación con la no dañada.

Indicaciones para este procedimiento

La detección de fallas capilares (es decir, inspección capilar) está diseñada para detectar e inspeccionar defectos invisibles o apenas visibles a simple vista a través y en la superficie. Hablamos de grietas, poros, f alta de penetración, corrosión intercristalina, conchas, fístulas, etc.

Métodos de este procedimiento

En la mayoría de las situaciones, los requisitos técnicos tienen que detectar defectos tan pequeños que es casi imposible notarlos en el proceso de inspección visual a simple vista. El uso de un dispositivo de medición óptica, por ejemplo,lupa o microscopio, no permite detectar un defecto en la superficie debido a un contraste insuficiente de la imagen con el fondo de los metales y un campo de visión pequeño con grandes aumentos. En tales casos, se utiliza una técnica de control capilar.

Como parte del estudio de la muestra de control para la detección de defectos capilares, los líquidos indicadores pueden penetrar en las cavidades de las discontinuidades transversales y superficiales en el material de los objetos de control. Y las trazas indicadoras formadas se registran visualmente o por medio de un transductor. El control por técnica capilar se lleva a cabo de acuerdo con GOST “Técnicas capilares. Requisitos generales.”

La presencia de una cavidad es un requisito previo

Una condición necesaria para la detección de defectos de discontinuidad en el material por la técnica capilar es la presencia de una cavidad libre de contaminantes y otras sustancias que tengan acceso a la profundidad de propagación y a la superficie de los objetos que excedan significativamente la apertura total ancho.

Los métodos de detección de fallas capilares se dividen en básicos, que utilizan fenómenos capilares, y combinados, que se basan en una combinación de dos o más métodos de pruebas no destructivas que son diferentes en esencia física. Uno de estos métodos es la inspección capilar (o, en otras palabras, la detección de fallas capilares).

Destino

La detección de defectos capilares (es decir, el control capilar) está destinada a la manifestación de defectos invisibles o poco visibles a simple vista a través y en la superficie de los objetos.control. Esta técnica le permite determinar su ubicación, extensión y orientación en la superficie.

Los métodos capilares de las pruebas no destructivas se basan en la penetración capilar del líquido indicador en la cavidad de la superficie ya través del material del objeto. Como parte de la aplicación de esta técnica, las trazas indicadoras formadas se registran visualmente o usando un transductor.

Reglas de control

La técnica de prueba capilar se utiliza para controlar objetos de cualquier tamaño y forma, que están hechos de metales ferrosos y no ferrosos, acero aleado, hierro fundido, revestimiento metálico, plástico, etc. Los materiales como el vidrio y la cerámica también se pueden aplicar en los campos de la energía, la tecnología de cohetes, la aviación y la construcción naval. Este método, entre otras cosas, también es aplicable en la construcción de reactores nucleares, en la industria química, en el campo de la metalurgia, automoción, ingeniería eléctrica, ingeniería mecánica, fundición, estampado, instrumentación y otras industrias. Para algunos productos y materiales, esta técnica es la única forma de determinar la idoneidad de una pieza o instalación para el trabajo.

La detección de fallas capilares también se usa para pruebas no destructivas de objetos que están hechos de material ferromagnético, cuando su propiedad magnética, forma, tipo y ubicación del defecto no permiten lograr la sensibilidad requerida por GOST usando el magnético método de partículas y tecnología de prueba de partículas magnéticas.

EsencialLa condición para detectar defectos como discontinuidades en el material por métodos capilares es la presencia de cavidades libres de todo tipo de contaminantes y otras sustancias que tengan acceso a la superficie de los objetos, y además, la profundidad de propagación, que supera significativamente la ancho de su abertura. El control capilar también se utiliza en la detección de fugas junto con otros métodos y en el control de objetos durante el funcionamiento.

¿Qué implica la detección de defectos capilares en soldaduras? Esto se discutirá más adelante.

Soldaduras

Este método de detección de fallas es conocido por la humanidad desde hace mucho tiempo. Podemos decir con certeza que incluso en la Edad Media, los artesanos lo usaban para detectar grietas superficiales invisibles a simple vista en varios productos. También es adecuado para realizar una inspección de soldadura.

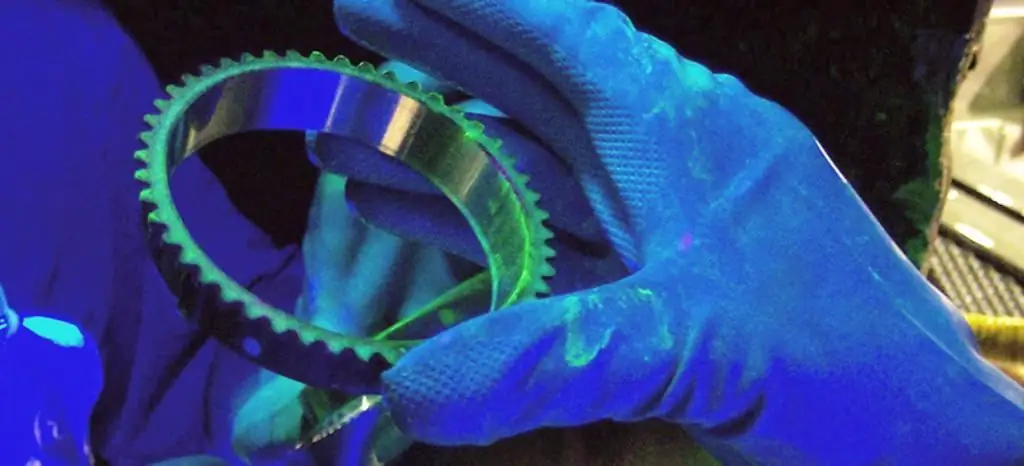

Para llevar a cabo la detección de defectos de color por el método capilar, la pieza preparada se sumerge en una solución coloreada especial, que a menudo se denomina penetrante. En esta solución, la pieza se mantiene de cinco a diez minutos y luego se lava con agua fría. Al finalizar el lavado se aplica una fina capa de pintura blanca sobre la superficie controlada, también puede ser arcilla. Secado, la solución se absorbe y la pieza se pinta. Aparece un patrón claramente visible en el área del defecto.

Los beneficios de esta técnica

Tal técnica para detectar un defecto en las soldaduras se ha generalizado bastante, ya quetiene una serie de diferentes ventajas importantes. No hay necesidad de equipos complejos. Todos los materiales necesarios suelen ser bastante baratos y se pueden comprar en una ferretería estándar.

El examen no suele llevar mucho tiempo. Por lo tanto, esto significa que dicha tecnología puede usarse incluso en la producción en masa. No importa en absoluto de qué esté hecha la muestra para la detección de defectos capilares. Puede ser, por ejemplo, hierro fundido o acero junto con aleaciones no ferrosas y no ferrosas, varios plásticos e incluso cerámica.

Esta técnica es bastante precisa, ya que le permite identificar grietas que tienen un tamaño de una micra. El proceso de realizar la detección de fallas de color es bastante simple, e incluso una persona común que no tenga habilidades especiales puede dominarlo. Por supuesto, existen varias desventajas que limitan el uso de tales métodos de control de calidad de las soldaduras. Vale la pena señalar que puede haber una incapacidad para detectar un defecto oculto y grietas que no salen a la superficie. Esto es importante en situaciones donde los requisitos generales de resistencia son particularmente altos.

Inmediatamente antes de comenzar la inspección, las piezas deben limpiarse a fondo de suciedad y grasa. Es en esta etapa cuando pueden surgir los problemas más serios. Sin embargo, habrá que solucionarlos, ya que de lo contrario la exactitud del resultado obtenido puede estar en gran duda. Teniendo en cuenta que voluminosolos elementos de una estructura soldada, como un gasoducto o la estructura de un edificio, no se pueden colocar en un tanque con un penetrante; durante la construcción, la detección de fallas de color es extremadamente limitada.

Para garantizar la detección de defectos, lamentablemente, la inmersión a corto plazo de una muestra de control para la detección de defectos capilares en una solución no es suficiente. De acuerdo con las recomendaciones, el período de dicho baño debe ser de unos treinta minutos y, por lo tanto, se recomienda utilizar una técnica simple solo para el control selectivo.

Revelador para detección de defectos capilares

Los procesos de control se inician una vez terminado el revelador y duran aproximadamente treinta minutos. La presencia de saturación de color indica el tamaño del defecto. Cuanto menor sea la concentración de color, menor será el tamaño del área defectuosa. Una gamma más saturada puede aparecer principalmente dentro de grietas profundas. Después de completar el control, es imprescindible eliminar el revelador con agua o con un limpiador especial.

Es debido a los efectos del penetrante que se logra una penetración completa en las áreas más inaccesibles de los defectos. Y el revelador, que se aplicó a la superficie del producto, proporciona una disolución completa del tinte ubicado en la cavidad interna del defecto. Este proceso le permite comprender completamente exactamente dónde se encuentran las áreas defectuosas. Contra este fondo, aparece un rastro de color que tiene una apariencia lineal, indicando deliberadamente una grieta, un rasguño o un poro.

Qué¿Se utilizan materiales para la detección de fallas capilares?

Materiales: penetrante

En el proceso de detección de defectos, se utiliza un penetrante. Este es un material que tiene las propiedades de un efecto capilar impecable, que tiene la capacidad de penetrar en secciones discontinuas del producto y, además, tiene la propiedad de encontrar los defectos requeridos. El penetrante en su composición tiene sustancias que tienen preparaciones colorantes o aditivos adicionales luminiscentes. Dichos componentes son un excelente enlace auxiliar para detectar todo tipo de grietas y áreas defectuosas.

Kit para detección de defectos capilares

Los productos necesarios para realizar la detección de defectos de color son, en primer lugar, materiales luminiscentes de la marca Ziglo. Los kits que se necesitan para el control capilar se llaman Magnaflux, Sherwin y Helling. Las pistolas rociadoras también se utilizan junto con pistolas hidroneumáticas, dispositivos de iluminación ultravioleta, paneles de prueba y materiales de control utilizados en la detección de defectos de color.

Consejos útiles

El color del tinte no suele ser demasiado importante. Lo principal es que difiere en contraste. El GOST actual estandariza claramente el grado de iluminación en el marco de la detección de fallas. También se les permite usar pinturas luminiscentes, y para res altar se recomienda usar una fuente de luz con un reflector no translúcido. AEn algunas situaciones, la pieza se calienta para obtener una imagen más clara.

Por supuesto, no todas las personas tienen una visión que les permita ver incluso líneas de colores brillantes de solo unas pocas micras de espesor. Y en este sentido, cuando se trabaja con estándares, se permite el uso de una lupa e incluso un microscopio. También se debe agregar que con la ayuda del método de detección de fallas de color, uno no solo puede verificar la calidad de la soldadura, sino también detectar fácilmente las uniones de las partes que están bien ajustadas entre sí. Esto puede ser extremadamente importante en situaciones en las que tiene que intentar desmontar dispositivos que difieren en un diseño desconocido.